Делая паровую очистку более устойчивой

Паровая очистка – один из самых эффективных способов очистить картофель и получить оптимальный урожай. Вы помещаете воду и картофель во вращающийся паровой барабан. “Перепад давления” превращает воду в пар, освобождая картофель от кожуры. Недостатком этого метода является то, что он потребляет много электроэнергии. Это также не всегда соответствует целям устойчивого развития некоторых компаний.

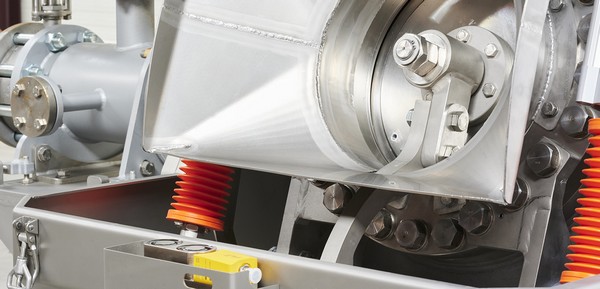

Деталь новой паровой бочки

“Картофель, который перерабатывается в картофель фри или хлопья, в основном очищается таким образом”, – объясняет Эдвин Лэнгбрук (Edwin Langbroek). Он возглавляет отдел продаж голландского производителя машин Tummers. Эта компания специализируется на проектировании производственных линий для картофелеперерабатывающей промышленности. “Картофель помещают в контейнер высокого давления и вводят пар”, – говорит он.

“Температура кипения барабана составляет 170°С, а не 100°С. Таким образом, вода проникает под кожуру картофеля. Когда давление падает, пар отталкивает кожуру от картофеля. Вы остаётесь с очищенной картофелиной, которая идеально повторяет формы продукта”.

Собирая пар

Пар из баллона под давлением должен куда-то уходить, поэтому он выпускается в воздух через дымоходную трубу. Вот почему характерная вонь стоит возле многих фабрик по производству картофеля фри. “Это просто неправильно”, – думали люди в Tummers. Они видели потенциал в повторном использовании пара этих заводов. Поэтому они разработали конденсатор, который улавливает пар и преобразует его обратно в энергию.

E2E-конденсатор

Он называется E2E-конденсатор. “E2E означает “эмиссия в энергию”. Эта машина конденсирует пар, используя холодные плиты. Используя теплообменник, мы используем эту энергию для других машин в картофельной линии. Вспомните, например, о бланшировочной машине. Мы можем использовать эту энергию для нагрева воды”, – объясняет Эдвин.

“У нас есть клиент, который использует регенерированную энергию для подогрева воды уборщиков. Это также способ эффективно использовать энергию парового очистителя для других бизнес-процессов. С помощью энергии, которую вы экономите, эта машина окупает себя через один-три года. Она также снижает выбросы – это, в конце концов, главная причина, по которой мы вывели эту машину на рынок. Это могло бы предложить решение для компаний, которые хотят вторичную, параллельную линию. Нынешние правила иногда затрудняют их расширение. Вы рискуете превысить допустимые выбросы”.

В конце июля Tummers запустил вторую машину. “В контексте устойчивого развития мы разработали паровую овощечистку, которая использует меньше пара. Однако он сравнивается со своими конкурентами, когда речь заходит о потере кожуры. Машина использует примерно на 15-20% меньше пара”, – говорит Лэнгбрук. “У паровых барабанов есть ещё один недостаток – они никогда не могут быть полностью заполнены картофелем. Пар должен хорошо доходить до всех картофелин. Вы можете поместить больше картофеля в наш новый барабан. Это означает, что у вас будет меньше потраченного впустую пространства, и вы сэкономите больше энергии”.

Картофельные хлопья

У компании есть не только эти решения для более устойчивых линий картофельной продукции в перерабатывающей промышленности. Tummers также занят разработкой нового отслаивающего барабана для производства картофельных хлопьев. “Этот барабан приветствуется как самый большой в мире производства хлопьев. В последние месяцы перерабатывающая промышленность сильно пострадала из-за пандемии коронавируса. Но только не производство картофельных хлопьев”.

“Это продукт, который хорошо хранится, и его глобальное потребление растёт. Мы видим это в наших заказах. К ним относятся заказы от клиентов этой отрасли со всего мира. Мы заметили, что, например, весь годовой оборот этого продукта был продан за один месяц. Именно поэтому у нас растёт число клиентов, которые хотят установить дополнительную линию для этого продукта на своих заводах”, – заключает Эдвин.

Источник: freshplaza.com